Processo de fabricação

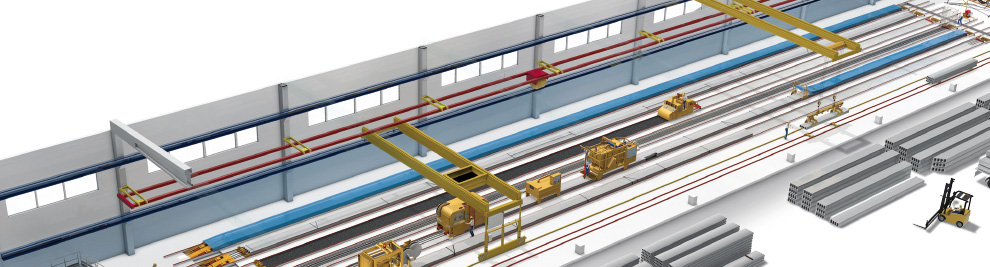

A Nordimpianti oferece uma variada série de instalações de produção para atender toda a variação de requisitos de pequenos a grandes escalas de produção.

As fábricas são instaladas em uma ordem lógica, com fases de produção adequadamente programadas para obter a máxima eficiência com baixos custos de produção.

Estas fases são:

- LIMPEZA E LUBRIFICAÇÃO DA PISTA DE PRODUÇÃO

- LANÇAMENTO DOS CABOS DE AÇO

- TENSIONAMENTO DOS CABOS

- TRANSPORTE E DISTRIBUIÇÃO DE CONCRETO

- MOLDAGEM DO CONCRETO

- MARCAÇÃO DO ELEMENTO

- TRABALHO COM CONCRETO FRESCO

- CURA DO CONCRETO

- DESTENSÃO DOS CABOS DE AÇO

- CORTE DO ELEMENTO

- TRANSPORTE DOS ELEMENTOS PARA ARMAZENAGEM

As fases de produção devem ser organizadas sobre um ciclo de 24 horas, levando em conta a quantidade de produção desejada e as condições climáticas.

As pistas de produção nas quais os elementos são formados têm um comprimento ideal entre 120 a 150 m com larguras que variam de 1,5 a 2,6 m.

A velocidade da máquina de moldagem na pista de produção varia entre 1-3 mpm, de acordo com os tipos de elementos que estão sendo produzidos.

Limpeza e lubrificação da pista de produção

Uma certa quantidade de resíduos de concreto permanece nas pistas de produção depois que os elementos fabricados são removidos. Deste modo, as pistas devem ser totalmente limpas antes de reutilizá-las.

Isto pode ser executado manualmente usando uma vassoura, uma pá e um carrinho de mão mas isso levaria a um desperdício de tempo considerável.

A melhor solução é usar uma máquina de limpeza que se move ao longo da pista de produção removendo os resíduos e água.

Um pulverizador de óleo especial está situado na parte posterior da máquina e de modo uniforme pulveriza uma fina película de óleo sobre a superfície da pista de produção.

No momento em que a máquina atingir a outra extremidade da pista de produção, estará mais uma vez pronta para reutilização.

Lançamento dos cabos de aço

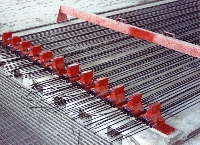

Depois da limpeza e lubrificação da pista, um troley de lançamento de cabos pode lançar os cabos de aço ao longo da pista.

A seção transversal e a quantidade de cabos de aço a serem posicionados depende do tipo dos elementos de concreto que estão sendo produzidos e das exigências de carga requeridas.

Os cabos de aço são retirados das bobinas dispostas dentro dos desbobinadores empilháveis apropriados e colocados na cabeceira das pistas.

Tensionamento dos cabos de aço

Os cabos de aço reforçados devem ser postos sob tensão e fixados na cabeceira das pistas de produção antes da moldagem do concreto.

A operação de tensionamento pode ser realizada de dois modos, ctensionamento individual ou tensionamento multiplo:

Tensionamento do cano de aço: A operação de tensionamento é realizada com uma máquina de tensionamento de cabos composta por uma unidade central hidráulica e uma pistola de tensionamento, que com sua haste de metal dentada cônica pega cada cabo, puxando-os na tensão pré-determinada

Um dispositivo de controle eletrônico interrompe a operação de tensionamento depois que cada cabo alcança o número necessário pré-determinado do kN requerido.

Multitensionamento: Esta operação de tensionamento é realizada com uma máquina de multi-tensionamento formada por 2 grandes cilindros hidráulicos que puxam uma âncora móvel onde todos os cabos foram fixados.

Neste caso, todos os cabos são tensionados simultaneamente em uma única operação.

Em ambos os casos, os cabos de protensão são fixados em vigas de reação com cunhas e casquilhos de ancoragem apropriados.

Transporte e distribuição de concreto

O transporte de concreto da instalação de dosagem para que a máquina de moldagem possa ser transportada em diferentes formas dependendo dos requisitos do cliente e o layout da fábrica.

O método mais econômico e rápido é usar uma caçamba presa a uma ponte rolante.

Nos casos onde se requer uma alta escala de produção, é possível usar uma caçamba suspensa e um distribuidor de concreto que seguem a máquina de moldagem ao longo da pista de produção reduzindo o tempo necessário para fornecer o concreto.

Moldagem do concreto

Quando a pista de produção tiver sido limpa, lubrificada e com os cabos tensionados, a máquina de moldagem é colocada sobre a pista, pronta para iniciar a fabricação do elemento.

Dependendo do tipo do elemento de concreto a ser produzido, a fase de moldagem é realizada por uma das três máquinas de moldagem NORDIMPIANTI, a máquina Extrusora EVO, a Moldadora SF ou a Wet Casting WF.

Extrusora:

Extrusora:

A máquina trabalha com concreto semisseco e forma o elemento através do método de extrusão.

A máquina Extrusora pode ser montada em diversos moldes de acordo com a altura do elemento que deve ser produzido.

Moldadora:

Moldadora:

A máquina trabalha com concreto semi-seco e forma o elemento através da ação de moldagem-vibração-pressão-acabamento

A máquina Extrusora pode ser ajustada a vários insertos de formação de acordo com o elemento que deve ser produzido.

Máquina Wet Casting:

Máquina Wet Casting:

A máquina trabalha com concreto semifluido e forma o elemento através da ação de moldagem-vibração-acabamento.

A máquina Wet Casting pode ser montada em diversos moldes de acabamento de acordo com o elemento que deve ser produzido.

Em todos os casos, a máquina de moldagem é constantemente abastecida com concreto durante todo o percurso da pista.

As imagens mostram a fase de produção de vários elementos. Em particular, é possível ver o alto nível de compactação obtido pela máquina, como demonstrado pelo fato que o elemento pode suportar o peso de uma pessoa, imediatamente depois da moldagem.

Isto não se aplica à máquina Wet Casting que trabalha com concreto úmido.

Marcação do elemento

A marcação dos elementos é amplamente usada para imprimir informações do produto ou marcar linhas nos elementos de concreto.

As informações do produto podem ser dados do produto, como nome e logotipo do fabricante, data de produção, comprimento do produto, código do lote ou tipo de cabos de protensão usados.

A marcação de linhas pode ser usada para linhas de corte, desenho em modelos úmidos ou para atender os requisitos específicos dos usuários finais.

Estas operações podem ser realizadas por máquinas equipadas com cabeçote de impressão a jato de tinta.

A tinta usada para imprimir é à prova d’água e pode ser aplicada imediatamente depois da moldagem quando o concreto ainda estiver úmido ou quando o concreto estiver seco, antes da fase de corte.

Trabalho com concreto fresco

Os elementos de concreto podem necessitar de entalhes, furos ou rupturas de acordo com o projeto de construção.

Esta operação pode ser executada por uma máquina especial que aspira o concreto do elemento enquanto este ainda estiver úmido.

O concreto removido é depositado dentro de um recipiente que pode ser fácil e rapidamente esvaziado.

Cura do concreto

Depois que a moldagem do concreto tiver sido completada, ela precisará de uma certa quantidade de tempo para alcançar a resistência de 350 kg/cm2 antes que os cabos de aço possam ser soltos.

Se não houver problemas em relação ao volume de produção requerido, os elementos são deixados para secar nos leitos de produção; Isto leva de 24-72 horas dependendo das condições da temperatura local e tamanho dos elementos.

Todavia, se o número de leitos de produção é limitado e o rendimento de produção diário necessita ser maximizado, é possível diminuir o tempo de cura usando uma instalação de aquecimento. Os tempos de cura podem ser reduzidos para 6-8 horas, depois os cabos de protensão podem ser liberados e as pistas de produção podem ser preparadas para a próxima moldagem.

Entretanto, é sempre recomendável verificar a resistência do concreto antes de destensionar os cabos usando um cubo de teste ou martelo adequado.

A cura do concreto pode ser obtida em diferentes modos. O método mais comum é do sistema de água quente.

Outros métodos de aquecimento como vapor superaquecido ou óleo diatérmico são bombeados em tubos de aquecimento posicionados embaixo das pistas de produção em um sistema de circuito fechado.

Durante a cura, é recomendável usar lonas de cobertura sobre os elementos para limitar a taxa de perda de água do concreto.

Destensão dos cabos de aço

Quando o concreto tiver alcançado a resistência requerida para responder à retração cabos internos de protensão, eles são liberados.

O destensionamento pode ser obtido em diferentes modos, dependendo do método de tensionamento usado, simples ou múltiplo.

Com o tensionamento dindividual de cabos, o destensionamento é feito atravées dos cilindros de destensão, que contrastam a parte móvel das vigas de reação lado destensionamento, com uma unidade hidráulica de destensionamento.

Com tensionamento multiplo, o destensionamento é feito através dos mesmos cilindros que inicialmente tensionaram os cabos, liberando a âncora onde os cabos foram fixados.

Corte do elemento

Na pista de produção, o concreto é moldado como um elemento contínuo pela máquina de moldagem ao longo de todo o comprimento da pista. Uma serra de corte é então usada para cortar os elementos nos comprimentos requeridos.

A serra se move ao longo do leito se posiciona no ponto de corte desejado onde o elemento deverá ser cortado usando uma lâmina de diamante. Os cortes podem ser transversais, angulares ou longitudinais em qualquer ponto ao longo do elemento, dependendo da máquina de corte usada.

A quantidade de tempo necessária para realizar um corte varia entre 1-6 min., de acordo com o tipo e altura do elemento a ser cortado.

Durante a fase de corte, a lâmina é continuamente resfriada por um jato de água de um tanque integrado ou através de um tubo enrolado em um porta bobina motorizado e conectado a uma torneira no final da pista.

Transporte dos elementos para armazenagem

Depois que os elementos são cortados nos leitos de produção, eles estão prontos para serem levantados e transportados para a área de armazenagem. Um equipamento especial de fixação é usado para a operação de içamento e transporte.

Estes grampos podem ser engatados na ponte rolante ou em uma máquina de levantamento móvel especial alimentada independentemente. Esta máquina funciona ao longo da pista de produção, levanta os elementos de concreto da pista de produção e os deposita na extremidade da final do depósito.

Os elementos são então levados para o fim da fábrica onde eles são transportados para a área de armazenagem designada através da ponte rolante ou empilhadeiras. Estas empilhadeiras também são usadas para carregar os caminhões de transporte.

Claro que, os elementos podem também ser movidos usando carrinho especial tipo vagão ou guindastes dependendo do tipo de organização interna.

Contact Us

Contact Us