Proceso de fabricación

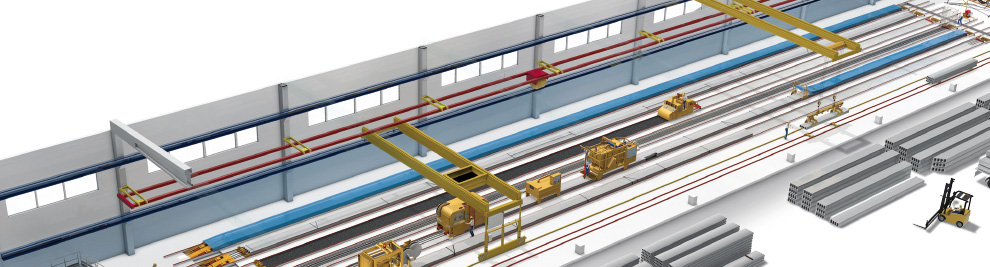

Nordimpianti ofrece una amplia gama de plantas de producción para satisfacer todos los requisitos que van desde pequeñas hasta grandes volúmenes de fabricación.

Las fábricas de producción se establecen en un orden lógico, con las fases de producción programadas adecuadamente para lograr la máxima eficiencia con bajos costes de producción.

Estas fases son:

- LIMPIEZA Y LUBRICACIÓN DE LA PISTA DE PRODUCCIÓN

- TENDIDO DE LOS CABLES O FILAMENTOS DE ACERO

- TENSADO DE LOS CABLES O FILAMENTOS DE ACERO

- TRANSPORTE Y DISTRIBUCIÓN DE HORMIGÓN

- FUNDICIÓN DEL HORMIGÓN

- MARCAJE DE ELEMENTOS

- TRABAJO EN HORMIGÓN FRESCO

- CURADO DEL HORMIGÓN

- DESTENSADO DE LOS CABLES O FILAMENTOS DE ACERO

- CORTE DE ELEMENTOS

- TRANSPORTE DE LOS ELEMENTOS PARA ALMACENAMIENTO

Las fases de producción deben ser organizados en un ciclo de 24 horas teniendo en cuenta la cantidad de producción deseada y las condiciones climáticas.

Las pistas de producción sobre las que se forman los elementos tienen una longitud óptima de entre 120 a 150 m con anchos que varían desde los 1,5 hasta los 2,6 m.

La velocidad de la máquina de produccion sobre la pista de producción varía entre los 1-3 mpm, de acuerdo con los tipos de elemento fabricados.

Limpieza y lubricación de la pista de producción

Esto podría llevarse a cabo manualmente utilizando una escoba, una pala y una carretilla pero ello supondría una pérdida considerable de tiempo.

La mejor solución es utilizar una máquina de limpieza que se mueva a lo largo de la pista de producción eliminando los desechos y el agua.

Cuando la máquina ha alcanzado el final de la pista de producción, volverá a estar lista para su reutilización.

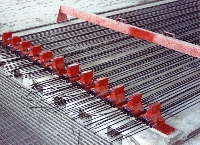

Tendido de los cables o filamentos de acero

El corte transversal y la cantidad de los alambres de acero que serán colocados dependen del tipo de los elementos de hormigón en producción y de los requisitos de soporte de carga.

Los cables de acero se toman de las bobinas en las devanadoras apilables y colozadas en los cabezales de tracción de las pistas de producción.

Tensado de los cables o trenzas de acero

Los cables de acero reforzado tienen que ponerse en tensión y fijarse al cabezal de tracción de la pista de producción antes de la fundición del hormigón.

La operación de tensado se puede hacer de dos maneras, en un solo cable o multitensado:

Tensado de un solo cable: Esta operación de tensado se realiza con una máquina de tensado de cables compuesta de una unidad central hidráulica y un gato de tensado, que con su vástago cónico de metal dentado atrapa cada cable tirando de ellos a una tensión predeterminada.

Un dispositivo de control electrónico interrumpe la operación de tensado una vez que cada cable alcanza el número necesario pre-determinado de kN requerido.

Multitensado: Esta operación de tensado se realiza con una máquina de multitensado compuesta de 2 grandes cilindros hidráulicos que halan un ancla móvil donde todos los cables están fijos.

De esta manera todos los cables se tensan al mismo tiempo en una sola operación. En ambos casos, los cables o filamentes pretensados se fijan a las vigas de reacción con mordazas de anclaje apropiadas.

Transporte y distribución de hormigón

El transporte de hormigón desde la planta hasta la máquina de produccion puede llevarse a cabo de diferentes maneras dependiendo de los requerimientos del cliente y del diseño de la fábrica.

El método más económico y rápido es usar un cubilote enganchado a una puente grúa.

En casos donde se requiere una producción rápida y de alto volumen, es posible utilizar un cubilote y un distribuidor de hormigón que siguen a las máquinas de fundición a lo largo de la pista de producción reduciendo el tiempo necesario para entregar el hormigón.

Colado del hormigón

Cuando la pista de producción ha sido limpiada, lubricada y está con los cables de pretensado en tensión, la máquina de fabricacion se lleva a la pista lista para comenzar la fundición del elemento.

Dependiendo del tipo de elemento de hormigón fabricado, la fase de colado puede ser realizada a través de una de las tres máquinas de NORDIMPIANTI: Extrudesora EVO, Moldeadora SF o Wet Casting WF.

Extrusora:

Extrusora:

La máquina trabaja con hormigón semi-seco y forma el elemento por medio de un método de extrusión.

La máquina de extrusión puede ser equipada con varios moldes formadores de acuerdo con la altura del elemento que se va a fabricar.

Moldeadora:

Moldeadora:

La máquina trabaja con hormigón semi-seco y forma el elemento por medio de una acción de moldeo-vibración-prensado-acabado.

La máquina moldeadora puede ser equipada con varios moldes formadores de acuerdo con el elemento que se va a fabricar.

Máquina Wet Casting:

Máquina Wet Casting:

La máquina trabaja con hormigón semi-fluido y forma el elemento por medio de una acción de moldeo-vibración-acabado.

La máquina wet casting puede ser equipada con varios moldes de acabado de acuerdo con el elemento que se va a fabricar.

En todos los casos la máquina de produccion recibe constantemente hormigón en toda lo largo de la pista.

Las ilustraciones muestran la fase de producción de diversos elementos. En particular, es posible ver el alto nivel de compactación conseguido por la máquina como se demuestra por el hecho de que el elemento puede soportar el peso de una persona inmediatamente después de la fundición.

Esto no se aplica a la máquina wet casting que trabaja con hormigón húmedo.

Marcaje de elementos

El marcaje de elementos es ampliamente utilizado para imprimir información del producto o marcar líneas en los elementos de hormigón.

La información del producto puede ser datos del producto como nombre y logotipo del fabricante, fecha de producción, longitud del producto, código de lote o el tipo de cables de tensado utilizados. Las líneas de marcaje pueden utilizarse para líneas de corte, dibujar plantillas de trabajo húmedo o para cumplir con las necesidades específicas de los usuarios finales.

Estas operaciones pueden lograrse mediante máquinas equipadas con un cabezal de impresión de inyección de tinta.

La tinta utilizada para la impresión es resistente al agua y se puede aplicar inmediatamente después de la fundición cuando el hormigón aún está húmedo o cuando el hormigón está seco antes de la fase de corte.

Trabajo en hormigón fresco

Los elementos de hormigón podrían requerir ranuras, agujeros y roturas según el diseño del edificio.

Esta operación puede ser llevada a cabo por una máquina especial que aspira el hormigón del elemento mientras el hormigón está húmedo. El hormigón retirado se deposita dentro de un contenedor que se puede vaciar fácil y rápidamente.

Curado del hormigón

Una vez terminada la fundición del hormigón, este necesita un determinado periodo de tiempo para alcanzar la resistencia de 350 Kg/cm², antes de que los cables de acero pueden ser soltados.

Si no hay problema en relación con el volumen de producción requerido, los elementos se dejan secar en las pistas de producción; Esto toma de 24 a 72 horas dependiendo de las condiciones locales de temperatura y el tamaño del elemento. Sin embargo, si el número de pistas de producción es limitado y la producción diaria debe maximizarse es posible acortar el tiempo de curado mediante el uso de una planta de calefacción. Los tiempos de curado pueden acortarse a 6-8 horas, después de lo cual los cables de tensado pueden ser liberados y las pistas de producción pueden prepararse para otra fundición.

Sin embargo, siempre es recomendable comprobar la resistencia del hormigón antes del destensado de los cables utilizando una prueba de cubo o con un martillo suave.

El curado del hormigón puede lograrse de diferentes maneras. El método más común es el sistema de agua caliente.

Otros métodos de calefacción como vapor sobrecalentado o aceite térmico es bombeado en los tubos de calefacción localizados por debajo de las camas de producción en un sistema de circuito cerrado.

Durante el curado, es aconsejable utilizar láminas de recubrimiento sobre los elementos a fin de limitar la tasa de pérdida de agua del hormigón.

Destensado de los cables o trenzas de acero

Cuando el hormigón ha alcanzado la resistencia requerida para contrarrestar la retracción de los cables internos de pretensado, estos se liberan.

El destensado se puede lograr de diferentes maneras dependiendo del método de tensado utilizado, un solo cable o multicable.

En el tensado de un solo cable, el destensado se hace mediante el accionamiento de los cilindros de destensado, esto causa un contraste en la parte móvil de las vigas de reacción de lado de destensado, con la unidad de bomba de destensado.

En multitensado, el destensado se consigue por medio de los mismos cilindros que tensan inicialmente los cables, liberando el ancla donde se fijan los cables.

Corte de elementos

En la pista de producción el hormigón es formado como un elemento continuo por la máquina de fundición a todo lo largo de la pista. Una sierra de corte se utiliza entonces para cortar los elementos en las longitudes requeridas.

La sierra se mueve a lo largo de la pista y se coloca en el punto de corte deseado donde el elemento se cortará con una cuchilla de diamante. Los cortes pueden ser transversales, angulares o longitudinales en cualquier punto del elemento dependiendo de la máquina de corte utilizada.

La cantidad de tiempo que se necesita para hacer un corte varía entre 1-6 min. de acuerdo con el tipo y la altura del elemento que se cortará.

Durante la fase de corte, la cuchilla es enfriada continuamente por un chorro de agua de un tanque a bordo o a través de un tubo enrrollado alrededor de un carrete de cable motorizado y conectado a un grifo en el extremo de la pista.

Transporte de los elementos para almacenamiento

Después de que los elementos se cortan en las pistas de producción están listos para levantarse y transportarse al área de apilado. Un equipo de sujeción especial se utiliza para la operación de elevación y transporte.

Estas pinzas pueden ser conectados a la grúa o a una máquina móvil de elevación especial alimentada de forma independiente. Esta máquina funciona a lo largo de la pista de producción, eleva los elementos cortados de hormigón fuera de la pista de producción y los deposita afuera en el extremo del cabezal del cobertizo.

Los elementos son llevados hasta el final de la fábrica donde son transportados a la zona de almacenamiento designada por grúas o carretillas elevadoras donde son apilados. Estas carretillas elevadoras se utilizan también para cargar los camiones de reparto.

Por supuesto, los elementos también se pueden mover mediante el uso de carros con vagones especiales o grúas de torre, dependiendo del tipo de organización interna.

Contact Us

Contact Us